Elementy podwozia

ELEMENTY PODWOZIA – Łańcuchy, płyty gąsienicy, rolki jezdne i podtrzymujące, koła łańcuchowe, koła napinające. GLIMAT Sp. z o.o. jest jedynym autoryzowanym przedstawicielem w Polsce Grupy USCO SpA, właściciela marki ITR, jednego z największych światowych producentów elementów podwozia maszyn gąsienicowych. Potencjał produkcyjny, wieloletnie doświadczenia, lokalizacja produkcji i dystrybucji obejmująca sześć kontynentów pozwoliły grupie USCO stać się kluczowym dostawcą dla czołowych producentów maszyn budowlanych (OEM), jak również rynku części zamiennych.

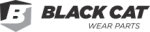

Zapytania ofertowe

Podwozia do maszyn gąsienicowych – informacje techniczne

EKSPLOATACJA

Znaczący koszt utrzymania i konserwacji maszyn gąsienicowych stanowi podwozie. Jedno słabe ogniwo w systemie może stwarzać problem, dlatego wszystkie elementy podwozia ITR są projektowane całościowo. Wszystkie komponenty są dokładnie dobierane pod względem twardości, tolerancji, odporności materiałowej i limitów zużywalności celem uzyskania optymalnego cyklu używania produktu. Pomimo, że czynników zużycia nie można pominąć, można przedłużyć żywotność produktu - obniżając koszty jego utrzymania. Utrzymaj swój system podwozia w dobrej formie za pomocą certyfikowanych części marki ITR.

CO POWODUJE ZUŻYCIE I JAK ZARZĄDZAĆ SYSTEMEM PODWOZIA

Poprzez zrozumienie czynników powodujących zużycie i okresowe sprawdzanie wzorów zużycia na kluczowych komponentach uzyskujemy informację potrzebną do podejmowania możliwie najlepszych decyzji.

Części składowe podwozia:

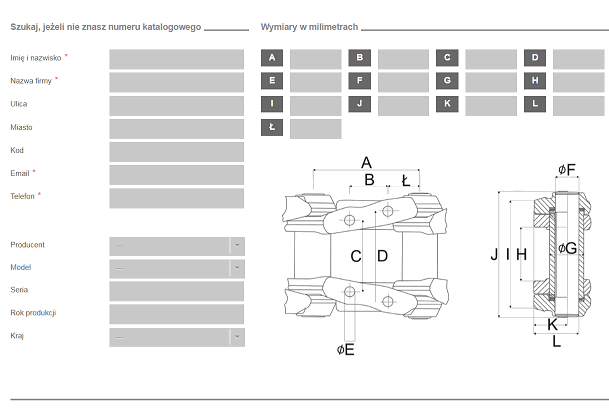

- Łańcuchy są wykuwane ze specjalnego stopu boru i stali i głęboko-indukcyjnie hartowane.

- Sworznie i tuleje są precyzyjnie obrabiane za pomocą maszyn, hartowane indukcyjnie i zabezpieczane na ścieralność.

- Płyty łańcucha są hartowane (centralnie/pośrednio) celem maksymalnej żywotności produktu.

- Rolki jezdne są wykonane ze specjalnego stopu boru i stali, a następnie centralnie lub indukcyjnie hartowane celem przedłużenia cyklu życia produktu.

- Rolki podtrzymujące są hartowane indukcyjnie.

- Koła napędowe są wykuwane i hartowane indukcyjnie celem uzyskania maksymalnej odporności i długiego cyklu życia produktu.

- Koła napinające - przednie i tylne są hartowane indukcyjnie.

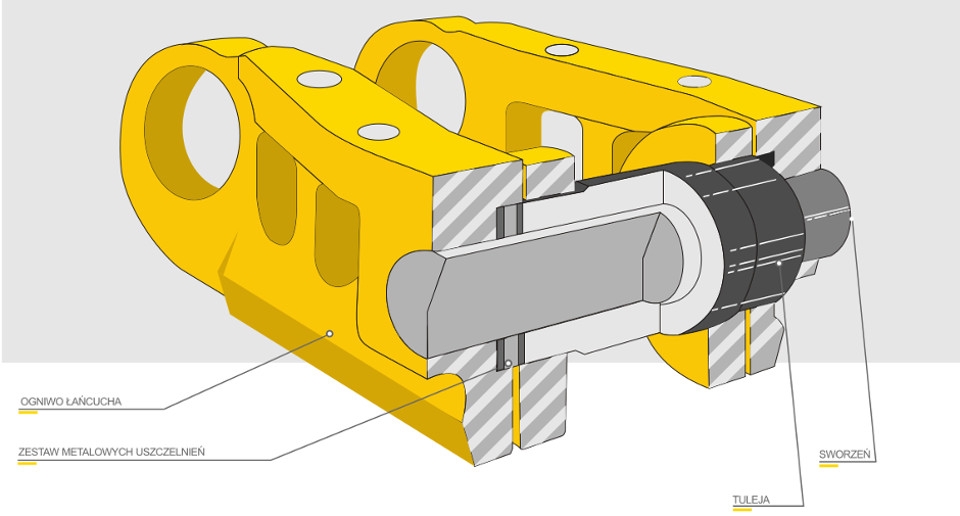

ŁAŃCUCH NIESMAROWANY– KOPARKI

Łańcuch niesmarowany jest zbudowany z przeciwstawnych ogniw połączonych tuleją i sworzniem. Sprężynowo – stalowe stożkowe podkładki są umieszczone w przeciwległym ogniwie i łączą się na końcach tulei, kiedy ogniwa są łączone razem. Stalowe stożkowe podkładki działają jako uszczelnienie celem ograniczenia ścieralności materiału pomiędzy sworzniami i tulejami.

Wskutek wewnętrznego zużycia sworznia i tulei odległość od jednego sworznia łańcucha do środka następnego sworznia zwiększa się. Nazywamy to naciągnięciem podziałki. Wraz z naciągnięciem podziałki łańcucha zwiększa się zużycie zewnętrzne tulei i zębów koła napędowego. Łańcuchy koparkowe łączone są sworzniem spinającym.

Większość producentów koparek odchodzi dzisiaj od uszczelnianego łańcucha niesmarownego i wybiera łańcuch uszczelniony, wypełniony smarem.

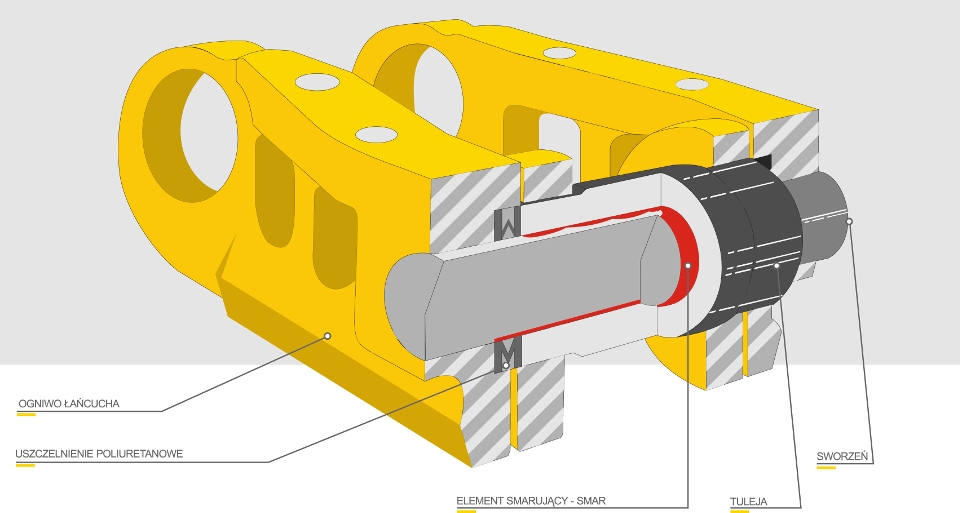

ŁAŃCUCH SMAROWANY SMAREM – KOPARKI

Uszczelnione i wypełnione smarem łańcuchy mają przeciwstawne ogniwa. Posiadają specjalne uszczelki poliuretanowe w kształcie litery M. Uszczelka utrzymuje smar wewnątrz sworznia i łącznika tulei oraz uniemożliwia ścieranie. Łańcuch ten posiada smar pomiędzy sworzniem i tuleją. Jest to zwykle smar z dodatkiem molibdenu bądź litu. Poprawia to eksploatacje produktu przez redukcję wewnętrznego tarcia pomiędzy sworzniem i tuleją. Uszczelniony i smarowany łańcuch charakteryzuje się niższymi oporami i mniejszym hałasem w trakcie eksploatacji. Podczas montażu smar jest wtłaczany pomiędzy sworzeń i tuleję, aż do kompletnego wypełnienia. Łańcuch uszczelniony i smarowany ma cykl zużycia dłuższy o około 20-40% w porównaniu do niesmarownego. Podczas odwracania sworznie i łączniki tulei mogą być pokryte świeżym smarem. Łańcuchy koparkowe łączone są sworzniem spinającym.

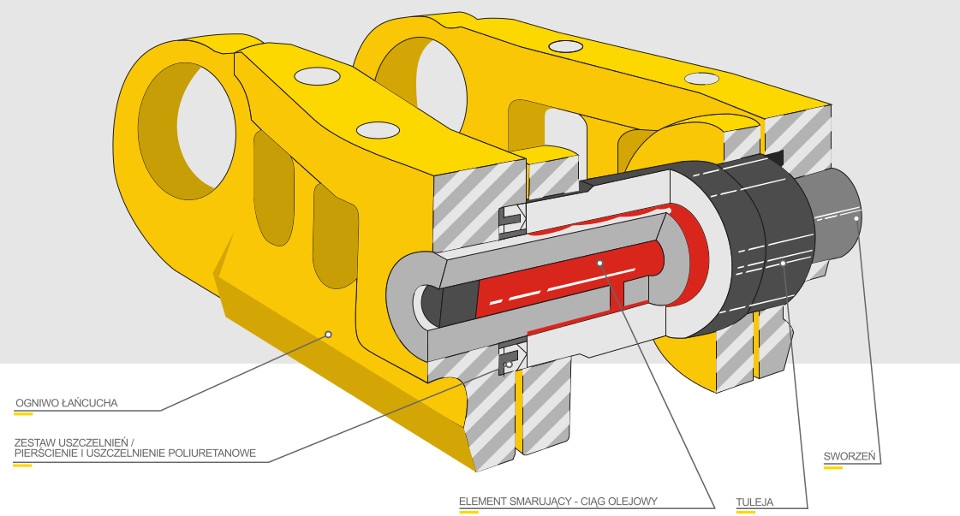

ŁAŃCUCH SMAROWANY OLEJEM – SPYCHARKI

Uszczelnione i smarowane olejem łańcuchy mają przeciwstawne ogniwa. Posiadają poliuretanowe uszczelnienia i łączą się na końcach tulei, kiedy ogniwa są łączone razem. Uszczelnienia poliuretanowe utrzymują olej pomiędzy sworzniami a tulejami i przeciwdziałają ścieralności. Smarowanie zapewnia ciąg olejowy pomiędzy wewnętrznymi powierzchniami sworznia i tulei, redukując tarcie i eliminując zużycie wewnętrzne sworznia i tulei. Eliminacja naciągnięcia podziałki spowalnia zużycie zębów koła napędowego i zewnętrznego wymiaru tulei. Cykl zużycia smarowanego olejem i uszczelnionego łańcucha jest o około 50% dłuższy niż w niesmarownym łańcuchu. Uszczelniony i smarowany łańcuch nie tylko redukuje zużycie zewnętrznego wymiaru tulei i zębów koła napędowego, redukuje również hałas i zwiększa wydajność maszyny.

Łańcuchy smarowane olejem przeznaczone do spycharek łączone są na spinkę SPLIT MASTER LINK.

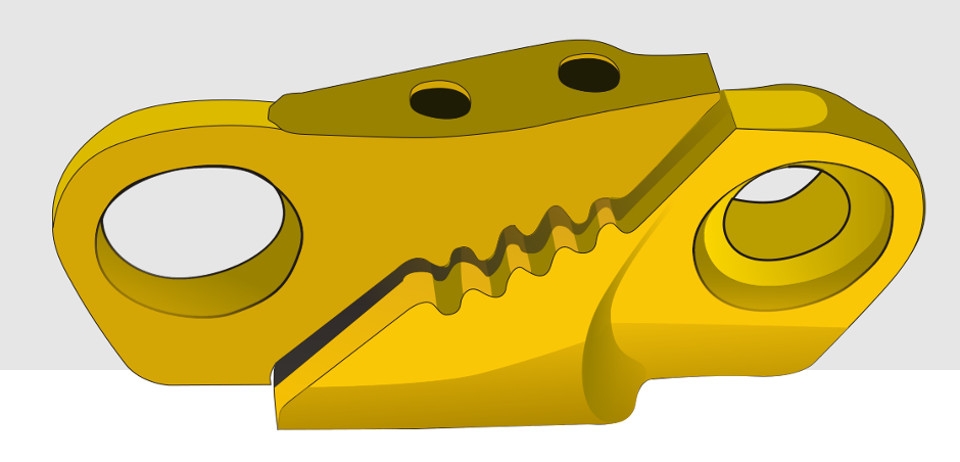

OGNIWO SPINAJĄCE - SPLIT MASTER LINK

CZYNNIKI WPŁYWAJĄCE NA ZUŻYCIE

Podwozie pracuje jako system. Kiedy maszyna jest w ruchu, będzie miało miejsce normalne, nie do uniknięcia zużycie. Przy dobrym utrzymaniu podwozia i technikach operowania, poziom zużycia będzie zmniejszony.

Utrzymanie/konserwacja podwozia:

- Napięcie łańcucha lub jego ugięcie (poprawne ugięcie wynosi około 50mm /+-5mm/)

- Szerokość płyty gąsienicy

Najważniejszym kontrolowalnym czynnikiem w zużyciu podwozia jest poprawne napięcie łańcucha. Poprawne ugięcie dla wszystkich konwencjonalnych gąsienic wynosi około 50mm (+-5mm). Np. gąsienica w maszynie o mocy 80-koni o ugięciu 12mm będzie miała napięcie o wartości 2540 kg w momencie mierzenia w napinaczu gąsienicy. Ta sama maszyna o sugerowanym ugięciu 50 mm będzie miała napięcie o wartości 362 kg. Napięta gąsienica zwiększa nacisk, co powoduje większe zużycie na tulejach gąsienicy w momencie kontaktu z zębami koła napędowego i w kontakcie łańcuch- koło napinające- rolki. Zwiększone zużycie ma miejsce również gdy stykają się dwa punkty: łańcuch-koło napinające i łańcuch-rolka. Większy ciężar oznacza większe zużycie w całym systemie podwozia. Napięta gąsienica wymaga również większej mocy i większego zużycia paliwa.

Mierzenie napięcia gąsienicy:

Przesuwamy maszynę powoli do przodu, pozwalamy na samo-zatrzymanie, centrujemy sworzeń gąsienicy nad rolką górną. Opieramy prosty lemiesz/ przedmiot o gąsienicę. Mierzymy zwis w najniższym punkcie.

Szerokość płyty robi różnicę.

Wybieramy płytę możliwie najwęższą. Szerokie płyty stosowane na twardej powierzchni będą miały wpływ na zwiększone obciążenie złączeń sworzni i tulei i w efekcie mogą doprowadzić do zużycia sworzni i tulei. Może być również naruszona integralność uszczelnień łańcucha. Szersza aniżeli potrzebna płyta zwiększa również obciążenie kół napinających, rolek i kół napędowych. Im szersza płyta i twardsze podłoże pracy, tym szybciej ulegną zużyciu: płyty, sworznie, tuleje, rolki i koła napinające. Główną przyczyną poluzowania się płyty i oderwania ogniwa spinającego jest niewłaściwie dokręcone podwozie.

UŻYTKOWANIE MASZYNY

Od tego jak jest użytkowana maszyna zależy zużycie poszczególnych komponentów podwozia. Poprzez stosowanie rozsądnych procedur można przedłużyć eksploatację podwozia.

Ograniczamy bezproduktywne, szybkie przemieszczanie sprzętu.

Szybkie operacje/ruchy zwiększają zużycie elementów podwozia. Zużycie łańcucha jest proporcjonalne do prędkości. Również odległość przemieszczenia maszyny determinuje jej zużycie. Planujemy swoje prace tak, aby przemieszczanie sprzętu było produktywne.

Ograniczamy ruchy wsteczne

Ruchy wsteczne przyśpieszają zużycie na przeciwnej do kierunku jazdy stronie tulei łańcucha i zębach koła napędowego. Tuleje rotują przeciwnie do zębów koła napędowego tylko podczas ruchu wstecznego. Podczas ruchu wstecznego, około 75% sworzni i tulei znajduje się pod wpływem nacisku i w ruchu, od dolnej krawędzi przedniego koła napinającego do pierwszego sworznia i tulei w kontakcie z zębem koła napędowego. Pilnujemy żeby ruchy wsteczne były produktywne. Ruchy wprzód mają 25%-wy nacisk na sworznie i złączenia tulei podczas ruchu maszyny.

Używamy selektywnie osłon przeciw kamieniom

Osłony na długości całego łańcucha nie są wymagane w normalnych warunkach pracy. Jeśli pracujemy na glebie albo powierzchniach na których osłony będą chwytały materiał pomiędzy rolki jezdne a łańcuch gąsienicy, doprowadzimy do redukcji cyklu eksploatacji podwozia. Używamy osłon kiedy pracujemy w materiale kamienistym, większe skałki i materiał nie umieszczą się łatwo pomiędzy zębami koła napędowego, a tulejami łańcucha bądź pomiędzy łańcuchami a gwintem koła napinającego. Osłony pomagają również w prowadzeniu gąsienic w ekstremalnych warunkach pod górkę.

Planujemy obroty/zwroty.

Kontynuowanie zwrotów tylko w jedną stronę zmniejsza cykl życia łańcucha. Zęby koła napędowego, tuleje, łańcuchy, koło napinające, kołnierze rolek i powierzchnia gwintu po stronie trwałego obciążenia będą się zużywały szybciej. Planujemy pracę tak, aby zwracać maszynę w obydwie strony w równym stopniu.

Czyścimy często podwozie

Usuwamy ziemię i gruz z podwozia przez czyszczenie gąsienicy tak często jak jest to możliwe. Zapchanie gąsienicy materiałem przerobowym uniemożliwia odpowiednie współdziałanie elementów takich jak zęby koła napędowego i tulei łańcucha. Może to powodować zwiększone obciążenie podwozia i większe jego zużycie.

Pracujemy w zgodzie z warunkami terenu.

Planujemy swoją pracę i ruchy maszyny tak, aby dopasować je do warunków terenu. Praca na wzgórzu (w górę) przenosi ciężar maszyny na jej tył. Powoduje to większe obciążenie rolek tylnych i zwiększa zużycie zębów koła napędowego i przedniej-jezdnej strony tulei. Obciążenie będzie lekkie podczas zjazdu ze wzgórza. Praca na wzgórzu (na dół) przenosi ciężar maszyny na jej przód. Dodatkowe obciążenie będzie zlokalizowane na przednim kole napinającym, powierzchni gwintu tegoż koła i na łańcuchach. Kiedy się będziesz cofał w górę pochylenia, tuleja rotuje przeciwnie do jazdy wstecz zęba koła napędowego. Występuje również silne obciążenie i ruch pomiędzy tuleją, a zębami koła napędowego, co zwiększa zużycie. Duże obciążenie jest przeniesione na wszystkie sworznie i złączenie tulei od dolnej krawędzi przedniego koła napinającego do pierwszej tulei na styku z zębami koła napędowego. Dodatkowe obciążenie jest również przenoszone pomiędzy zęby koła napędowego, a łańcuch i powierzchnie gwintu koła napinającego. Żywotność tulei, kół napędowych, łańcuchów, rolek i kół napinających jest zmniejszona. Praca na zboczu (bokiem) przenosi ciężar maszyny na dolną/niższą część maszyny i powoduje dodatkowe zużycie kołnierzy rolek, krawędzi łańcuchów i końcówek ostróg płyt. Wyrównujemy zużycie pomiędzy obydwoma stronami podwozia poprzez zmianę kierunku pracy na stoku.